Los sistemas de aspiración y filtrado se han hecho imprescindibles en la industria, debido al aumento de los estándares ambientales, laborales y de productividad. Y en especial en los procesos en que se transportan y procesan materias primas en polvo.

Estos sistemas colectores de polvo, no solo deben eliminar los focos de polución, sino también colaborar en la mejora en el rendimiento del proceso mediante el recupero de producto.

¿Cómo se determina y dimensiona el sistema de aspiración más apropiado?

Primeramente debe determinarse la tipología general más adecuada a la necesidad. Para ello tenemos fundamentalmente 2 alternativas:

Una vez determinada la tipología, deben dimensionarse los elementos intervinientes, de los cuales, el mas importante es el filtro. Su determinación, tiene 2 etapas:

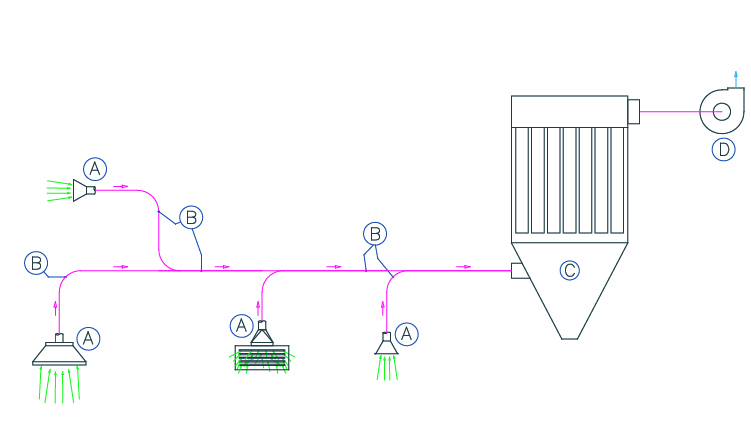

1. Colectores de polvo industriales centralizados

Se trata de un sistema de aspiración que tiene como objetivo tomar el contaminante en el lugar más próximo posible del punto donde se ha generado en uno o más focos, conduciéndolo hacia el dispositivo colector.

Se distinguen 4 componentes principales:

A- Dispositivo captador: Típicamente campanas o tolvas a través de las cuales se captan los contaminantes. Deberá contar con la geometría apropiada que permita el arrastre del polvo.

B- Conductos o tubería de aspiración: Encargados de conducir el aire cargado con el contaminante a la velocidad apropiada.

C- Equipo depurador o separador: Cumple la función de recibir el polvo junto al aire y separarlo del mismo. Los mas usuales con separadores ciclónicos, filtros de mangas, colectores de polvo, etc.

D- Impulsor o generador de aire: Generalmente se trata de ventiladores centrifugos que proporcionara la energía necesaria para que el aire con polvo circule por campanas, conductos y separador, garantizando el caudal y presión necesarios para vencer las restricciones del circuito de conducción (pérdida de carga del sistema).

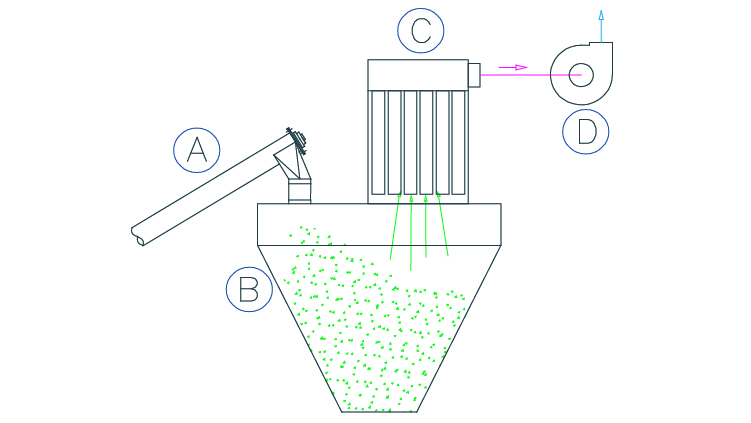

2. Colectores de polvo industriales compactos o insertables

A diferencia del sistema de aspiración centralizado, éstos se montan sobre el punto a controlar y en el mismo lugar de captura, el polvo es aspirado y retenido por el depurador para luego ser descargado en el dispositivo en el que se generó el contaminante recuperándolo para el proceso.

3. Filtros de mangas. ¿Cómo funcionan y cuáles son los tipos de filtros de mangas?

Dentro del grupo de los equipos depuradores o separadores empleados en los sistemas de aspiración localizada, los filtros de mangas resultan los equipos más difundidos y representativos de la separación de solidos en un flujo gaseoso. Poseen en su interior, elementos filtrantes de textiles técnicos.

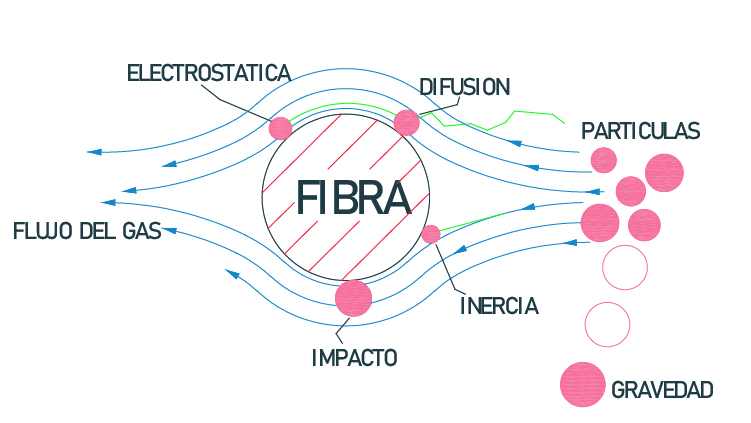

Los filtros de tela separan las partículas mediante obstrucción, impacto, interceptación, difusión y atracción electroestática, La tela está constituida por materiales fibrosos, naturales o sintéticos, pudiendo ser tejidos y no tejidos (fieltros). Los avances de las últimas décadas en la producción y desarrollo de textiles no tejidos (telas punzonas), lograron que los mismos se impongan debido a sus mejoras de resistencia mecánica, química y a altas temperaturas.

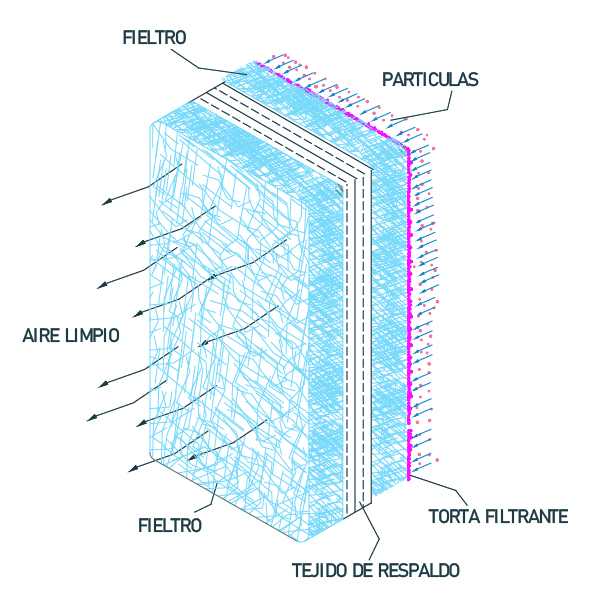

Las telas punzonadas se identifican por su espesor y peso por unidad de superficie. La tela o medio filtrante es poroso, y por lo tanto permite la circulación del aire a traves del mismo, reteniendo las partículas en su cara “sucia”. Otro parámetro que identifica al textil, es su permeabilidad; que se define como el volumen de aire que atraviesa una superficie en una unidad de tiempo con una determinada diferencia de presión. La combinación de ambos parámetros, determina la eficacia de retención de la tela filtrante.

Las telas punzonadas empleadas en filtración, cuentan con una malla que proporciona resistencia mecánica al textil. Por otro lado, los fabricantes aplican un tratamiento en la cara que estará en contacto con el polvo (generalmente flameado), presentando así una superficie lisa que facilitará el desprendimiento del material retenido superficialmente. La máxima eficiencia de retención se obtiene progresivamente, hasta que las partículas más pequeñas que quedan retenidas, generan la denominada “torta filtrante”. Por ello, en algunos casos, se realiza la llamada “precarga”; que logra la necesaria capacidad filtrante, introduciendo al circuito material inerte de granulometría controlada que genera dicha torta.

Dada la impregnación acumulativa de material, los filtros de mangas cuentan son sistemas que ayudan a desprender el polvo retenido, denominado sistema de limpieza o autolimpieza.

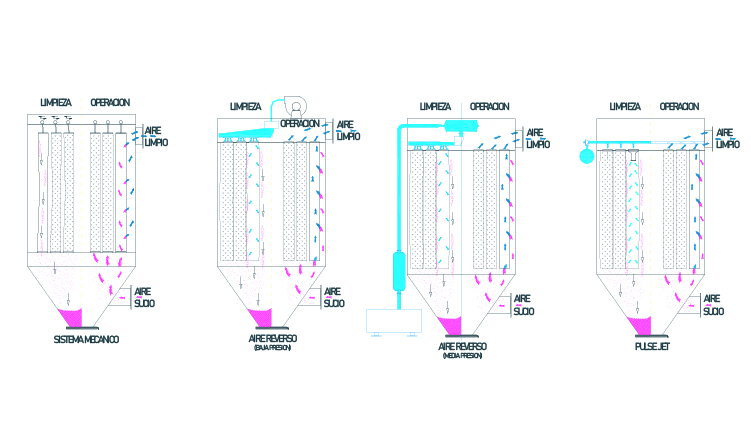

Los principales sistemas de auto-limpieza son:

a- Mecánica: sacudimiento, vibración, etc.

b- Inyección de aire en contra corriente a baja presión: Con ventilador centrifugo con presiones en el orden de 0.035 – 0.050 bar.

c- Inyección de aire en contra corriente de media presión: Con soplador tipo Roots con presiones de aproximadamente 0.4 – 0.5 bar.

d- Pulsos de aire comprimido o pulse jet: Con compresores de alta presión de entre 5 a 6 bar.

Componentes del sistema de auto-limpieza:

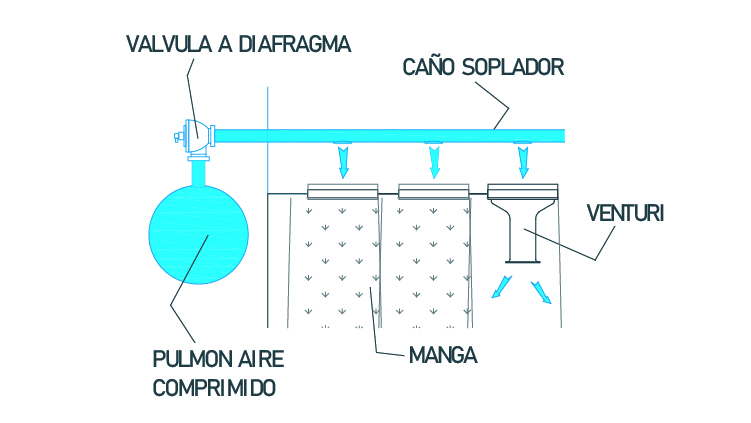

Basándonos en los filtros con sistema de limpieza “Pulse Jet”, que es el mas habitual, podemos describir los siguientes componentes:

- Depósito pulmón de aire comprimido.

- Válvulas a diafragma con piloto neumático o eléctrico, encargadas de lograr los pulsos o disparos de aire para la limpieza.

- Caños o flautas sopladoras, encargadas de introducir los pulsos de aire comprimido en el interior de cada manga.

- Accesorios de conducción y conexión del circuito de aire comprimido.

- Tubos aceleradores o Venturi. (muchas veces forman parte de los canastos porta mangas)

- Secuenciador electrónico programable, encargado de administrar la secuencia y duración de los ciclos de limpieza. Frecuentemente asociado o incluyendo un manómetro diferencial que posibilita la habilitación de los ciclos de limpieza según demanda, dentro de un rango de presiones previamente seteadas.

El ciclo de limpieza no interrumpe la aspiración. La configuración habitual, involucra pulsos de 200 a 500 milisegundos de un chorro de aire comprimido a una presión de entre 5 y 6 bar. El pulso se transmite a una línea de mangas (en general no mas de 14 mangas por fila) y la frecuencia habitual está en el orden de los 30 – 120 segundos entre soplidos. Estos ciclos de disparos podrán ser ininterrumpidos, o según necesidad, si se cuenta con un presostato que monitoree el estado de saturación de la tela filtrante.

4. Selección y dimensionamiento del filtro de mangas y ventilador

En cuanto a la selección y dimensionamiento de equipos, se deben tener en cuenta las características físico – químicas del producto, tipo y características de los puntos de emisión, concentración de contaminante, condiciones del sitio y/o ambiente de la instalación, requerimientos y regulaciones, etc.

Esta información permite al proyectista de instalaciones de aspiración localizada, calcular el caudal de aspiración ideal, la superficie filtrante necesaria, características de los elementos filtrantes y demás elementos del sistema.

Entre los parámetros de selección o dimensionamiento de filtros de mangas se destacan la velocidad de filtrado, también conocida como “air to cloth ratio” o relación de filtrado. La misma se define como el caudal en m³/min de aire contaminado máximo que podrá atravesar 1 m² de superficie filtrante. Se establece en función de las características del producto a filtrar, su granulometría y concentración, tipo de filtro, etc.

La relación de filtrado para nuestros filtros de autolimpieza por pulsos de aire, oscila entre 1 y 6 (m/min). Si bien existen tablas y formulas empíricas que permite aproximar al valor ideal para cada contaminante, en general se recurre a un análisis de muestras del material, antecedentes y experiencias previas.

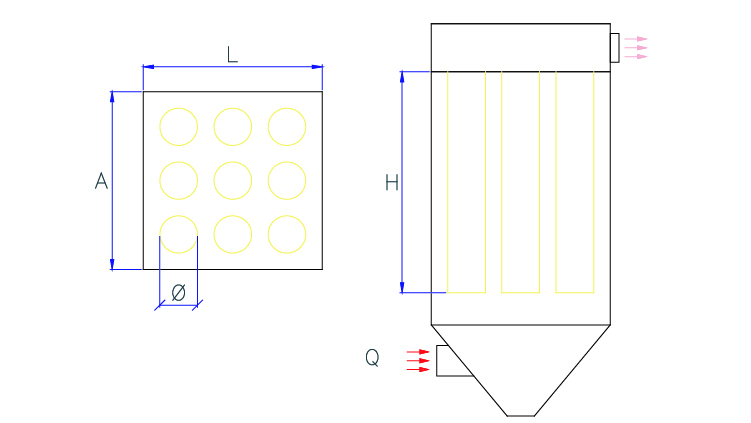

Vf = Q / Aft y

Aft = π · Ø · H · n

Donde:

Vf= Velocidad o relación (m/min)

Q = Caudal de aire contaminado (m³/min.)

Aft = Área filtrante total (m²)

Ø = Diámetro de manga (m)

H = Largo de manga (m)

n = Cantidad de mangas

El otro parámetro importante al dimensionar un filtro de mangas, es la velocidad intersticial o “can velocity”, y se define como la velocidad ascendente del aire a través el área abierta entre las mangas filtrantes dentro de un colector de polvo. Si la velocidad intersticial del flujo de aire ascendente es demasiado alta, el polvo expulsado de las mangas durante la limpieza, no decantará hacia la tolva inferior. En su lugar, será reincorporado y llevado de regreso a la superficie de la manga, provoca caída de presión, un uso excesivo de aire comprimido y una vida útil más corta de las mangas. Un valor típico del “can velocity” es de 0.5 a 1.2 m/seg.

Vi = Q / (At-Am) y

At = A · L

Am = (π · Ø² · n) / 4

Donde:

Vi = Velocidad intersticial (m/seg.)

Q = Caudal de aire (m³/seg.)

At = Seccion transversal del filtro (m²)

Am = Área seccional de las mangas. (m²)

A y L = Lados del filtro (m)

Ø = Diámetro de manga (m)

n = Cantidad de mangas